Droog versus natte granulatie: het kiezen van de juiste weg naar tabletten van hoge kwaliteit

Als het gaat om het produceren van vaste doseringsvormen zoals tablets en capsules, is granulatie een kritisch proces. Het transformeert fijne poedermaterialen in grotere, dichtere en meer uniforme korrels, die essentieel zijn voor de juiste stroom, compressie en inhouduniformiteit. De twee primaire methoden om dit te bereiken zijn droge granulatie En natte granulatie . Hoewel beide hetzelfde einddoel hebben, verschillen hun methodologieën en ideale toepassingen aanzienlijk.

Natte granulatie: de traditionele, op vloeistof gebaseerde benadering

Natte granulatie is de meer traditionele en veelgebruikte methode, met name in de farmaceutische industrie. Het proces omvat het toevoegen van een vloeibare bindmiddel (zoals water, ethanol of isopropanol) aan een poediemengsel om een samenhangende massa te creëren. Dit mengsel wordt vervolgens door een scherm of molen geleid om natte korrels te vormen. Deze natte korrels moeten dan worden gedroogd, meestal in een vloeibare beddroger , totdat een specifiek vochtgehalte wordt bereikt. Ten slotte worden de gedroogde korrels opnieuw gemalen of gescreend om de gewenste grootte en verdeling te bereiken voordat ze worden gesmeerd en gecomprimeerd in tabletten.

Het belangrijkste voordeel van natte granulatie is de effectiviteit ervan. Het produceert sterke, bolvormige korrels met uitstekende stroomeigenschappen en een laag risico op segregatie. Dit is cruciaal om ervoor te zorgen dat elke tablet exact dezelfde hoeveelheid actief farmaceutisch ingrediënt (API) heeft. Het proces is echter meerstaps, tijdrovend en energie-intensief vanwege de droogfase. Het vormt ook een risico voor vochtgevoelige of thermolabiele (warmtegevoelige) API's.

Droge granulatie: het moderne, bindervrije alternatief

Droge granulatie is een eenvoudigere, modernere aanpak die de behoefte aan vloeistoffen en de daaropvolgende droogstap volledig omzeilt. Deze methode is ideaal voor materialen die gevoelig zijn voor vocht of warmte, of voor wanneer de fabrikant de kosten en complexiteit wil vermijden die verband houden met oplosmiddelen.

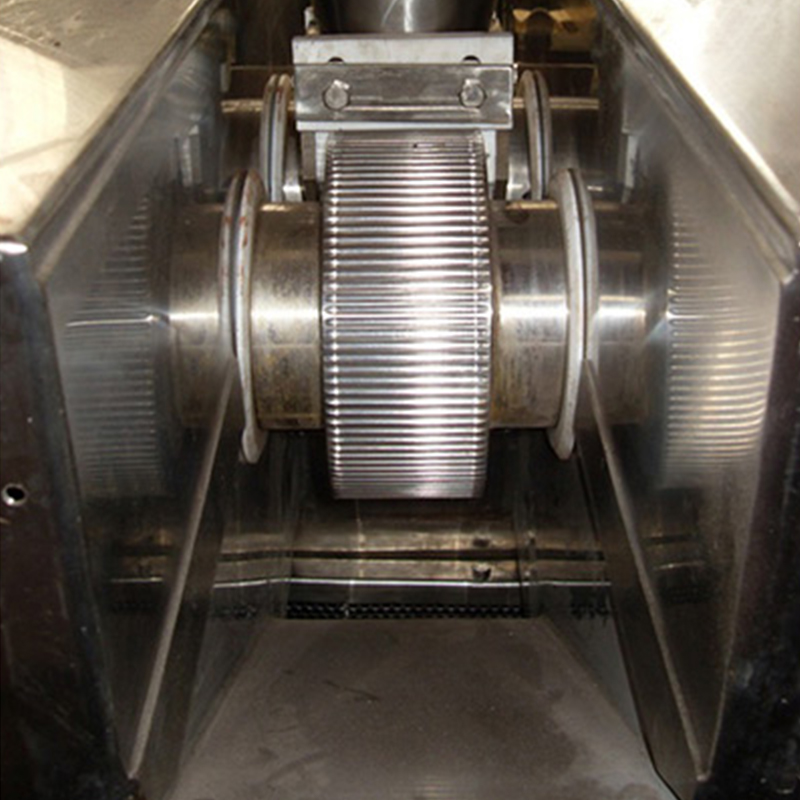

De kern van dit proces is een Droge granulator , vaak aangeduid als een rollompactor . Het fijne poeder wordt eerst in de machine ingevoerd, waar het wordt verdicht tussen twee tegenroterende rollen om een dicht, uniform vel of "lint" te vormen. De druk die door deze rollen wordt uitgeoefend, zorgt ervoor dat de poederdeeltjes zich binden. Dit lint wordt vervolgens in een molen gevoerd, die het in korrels van de gewenste grootte opsplitst. Deze korrels zijn vervolgens klaar voor definitieve mengsels en compressie in tabletten.

Het primaire voordeel van een droog granulatieproces is de efficiëntie. Het is een compacter proces dat tijd, ruimte en energie bespaart. Het elimineert ook zorgen over resterende oplosmiddelen en de afbraak van vochtgevoelige geneesmiddelen. Omdat het echter afhankelijk is van de intrinsieke bindende eigenschappen van het poeder, is het mogelijk niet geschikt voor alle formuleringen en kunnen de korrels die het produceert soms minder robuust zijn dan die van natte granulatie.

De juiste methode kiezen

De beslissing om te gebruiken droge granulatie Vs. natte granulatie is een cruciaal dat afhankelijk is van verschillende factoren:

-

Materiële eigenschappen: Is het actieve ingrediënt gevoelig voor warmte of vocht? Als dat zo is, is droge granulatie de duidelijke keuze.

-

Formuleringskenmerken: Heeft het poeder voldoende inherente bindende eigenschappen voor droge verdichting? Zo niet, dan kan natte granulatie nodig zijn om de vereiste korrelsterkte te bereiken.

-

Schaal van productie: Natte granulatie is often more robust for large-scale continuous manufacturing, while dry granulation can be highly efficient for both small-scale and large-scale operations.

-

Kosten en tijd: Droge granulatie, by its nature, is a more streamlined and cost-effective process as it eliminates the need for solvents, dryers, and the associated energy costs.

Samenvattend, terwijl natte granulatie een hoeksteen van farmaceutische productie blijft, de opkomst van de Droge granulator heeft een krachtig en efficiënt alternatief verstrekt. Naarmate formuleringen complexer worden en naarmate fabrikanten duurzamere en kosteneffectieve processen zoeken, krijgt droge granulatie toenemende bekendheid. Het kiezen van de juiste methode gaat over het begrijpen van de unieke kenmerken van uw materialen en het uitlijnen van het proces met de gewenste kwaliteit en productie -efficiëntie.